全国服务热线:

4000-386-689

随着对机械加工产品质量要求的不断提高,人们在探索提高产品质量的方法和措施方面投入了大量的时间和精力,但是却忽视了加工工艺过程中加工余量对产品质量的影响,认为在加工过程中只要有余量就不会对产品质量产生多大影响。在实际机械产品加工过程中发现,零件的加工余量的大小直接影响着产品质量。

如果加工余量过小则很难消除上道工序加工过程中残留的形位误差和表面缺陷;而余量过大,不仅要增加机械加工的工作量,而且还会增加材料、工具、能量消耗,更严重的是在加工过程中因切除大量的加工余量所产生的热量会使零件变形,加大零件的加工难度,影响产品质量,因此严格控制零件的加工余量很有必要。

1 加工余量的概念

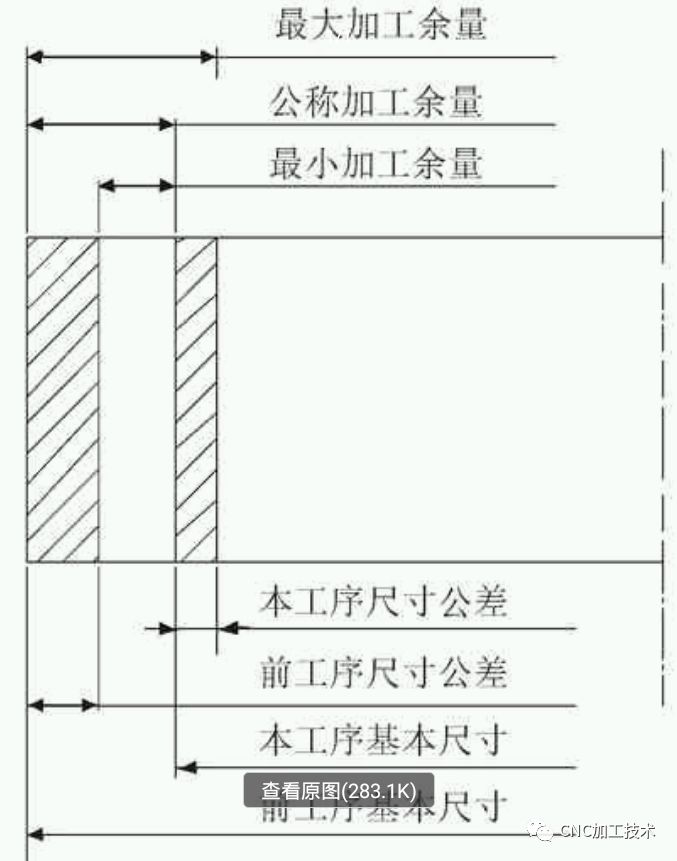

加工余量是指加工过程中从加工表面切去的金属层厚度。加工余量可分为工序加工余量和总加工余量。工序加工余量是指某一表面在一道工序中所切除的金属层厚度,它取决于相邻工序前后工序尺寸之差。总加工余量是指零件从毛坯变为成品的整个加工过程中某一表面切除金属层的总厚度,也即是零件上同一表面毛坯尺寸和零件尺寸之差。总加工余量等于各工序加工余量之和。

由于毛坯制造和各工序尺寸都不可避免地存在着误差,因而无论总加工余量还是工序加工余量都是个变动值,出现了最小加工余量和最大加工余量。加工余量及公差如图1所示。图中,最小加工余量是前工序最小工序尺寸和本工序最大工序尺寸之差;最大加工余量是指前工序最大工序尺寸和本工序最小工序尺寸之差。工序加工余量的变动范围(最大加工量与最小加工余量的差值)等于前工序与本工序两工序尺寸公差之和。工序尺寸的公差带一般规定在零件的入体方向。对于轴类零件来说,其基本尺寸就是最大工序尺寸,而对于孔来说则是最小工序尺寸。

2 加工余量对加工精度的影响分析

2.1 加工余量过大对加工精度的影响

零件在机械加工过程中必定会产生切削热,这些切削热一部分被铁屑和切削液带走,一部分传给刀具,还有一部分则传给工件,使零件的温度升高。温度的高低与加工余量大小有很大关系。加工余量大,粗加工时间必然会变长,切削用量也会适当加大,导致切削热不断增加,零件温度不断升高。零件温度升高带来的最大危害就是使零件产生变形,尤其对温度变化比较敏感的材料(如:不锈钢)影响更大,而且这种热变形贯穿整个加工过程,使加工难度增加,产品质量受影响。

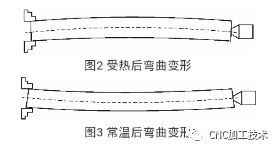

例如,在加工丝杆类细长轴零件时,由于采用的是一夹一顶加工方法,长度方向的自由度受到了限制,此时工件温度若过高则会产生热膨胀。在长度方向的延伸受阻情况下,工件受应力影响必然会产生弯曲变形,给后期加工带来很大的麻烦。受热后工件弯曲变形图如图2所示。这时如继续加工,将凸出部分加工直至成品,待冷却至常温后零件在应力作用下又会产生反向变形,造成形位误差而影响质量。常温后工件弯曲变形图如图3所示。直径方向膨胀后其增大部分会被切除,待工件冷却后则产生圆柱度和尺寸误差。精密丝杆磨削时,工件的热变形还会引起螺距的误差。

2.2 加工余量过小对加工精度的影响

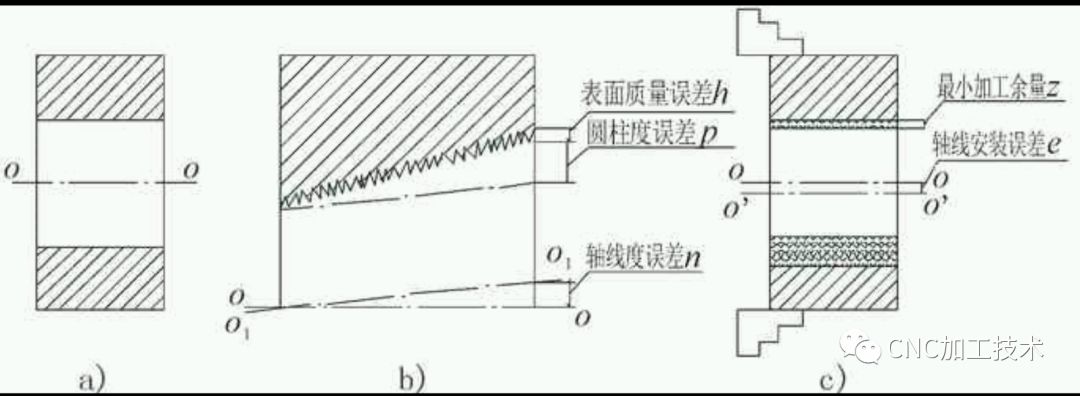

零件的加工余量不能过大但也不能过小,加工余量过小则不能消除前道工序加工过程中残留的形位公差和表面缺陷,从而影响产品质量。为了使零件的加工质量得到保证,各工序所留最小加工余量应能保证前工序最小加工余量的基本要求。某零件内孔最小加工余量构成因素示意图如图4所示。图4a)为所要加工内孔的零件。如果该孔在前道工序加工时轴线O1-O1偏离基准轴线O-O存在位置误差n,且内孔存在圆柱度误差p(如锥度、椭圆等)和表面粗糙度误差h(如图4b)所示),那么为了消除镗孔前的形位公差,镗孔工序的单边最小加工余量应包含上述误差和缺陷的数值。考虑到本工序镗孔时工件不可避免地存在着安装误差,即原孔轴线O-O与工件安装后的回转轴线O′-O′间的误差e(如图4c)所示),以及本工序镗孔时的尺寸公差T,因此本工序的最小加工余量z可用下式表示:

z≥T/2+h+p+n+e (单面余量)

图4 最小加工余量构成因素图解

对不同的零件和不同的工序,上述误差的数值和表现形式也各有不同。在决定工序加工余量时应区别对待。例如,细长轴易弯曲变形,母线直线误差已超出直径尺寸公差范围,工序加工余量应适当放大;对采用浮动绞刀等工具以加工表面本身定位进行加工的工序,则可以不考虑安装误差e的影响,工序加工余量可相应减小;对于某些主要用来降低表面粗糙度的精加工工序,工序加工余量的大小仅仅与表面粗糙度h有关。

3 加工余量的合理选择

3.1 零件加工余量时的原则

零件加工余量的选择与零件使用的材料、尺寸大小、精度等级、加工方法有着很大的关系,需视具体情况而定。在确定零件的加工余量时一定要遵循以下原则:

(1)应采用最小的加工余量,以求缩短加工时间,并降低零件的加工费用。

(2)应留有充分的加工余量,特别是最后的工序。加工余量应能保证图纸上所规定的精度和表面粗糙度。

(3)确定加工余量时应考虑到零件热处理时引起的变形,否则将可能产生废品。

(4)确定加工余量时应考虑到加工方法和设备,以及加工过程中可能产生的变形。

(5)确定加工余量时应考虑到被加工零件的大小。零件愈大,则加工余量也愈大。因为零件的尺寸增大后,由切削力、内应力等引起变形的可能性也会增加。

3.2 确定加工余量的方法

3.2.1 经验估计法

经验估算法在生产实践中比较常用,是根据工艺人员的设计经验或与同类型零件进行比较来确定加工余量的方法。例如,在建船舶中舵杆、舵销、中间轴、艉轴的加工余量就是根据工艺人员多年的设计经验而定的。考虑到工件的重要性,加上体积庞大、锻件毛坯应力大等因素的影响,粗车外圆后留6 mm半精车余量,半精车后留3 mm精车余量,精车留1 mm磨削余量。为了防止加工余量不够而产生废品,经验估计法所估加工余量一般偏大。此法常用于单件小批量生产。

3.2.2 查表修正法

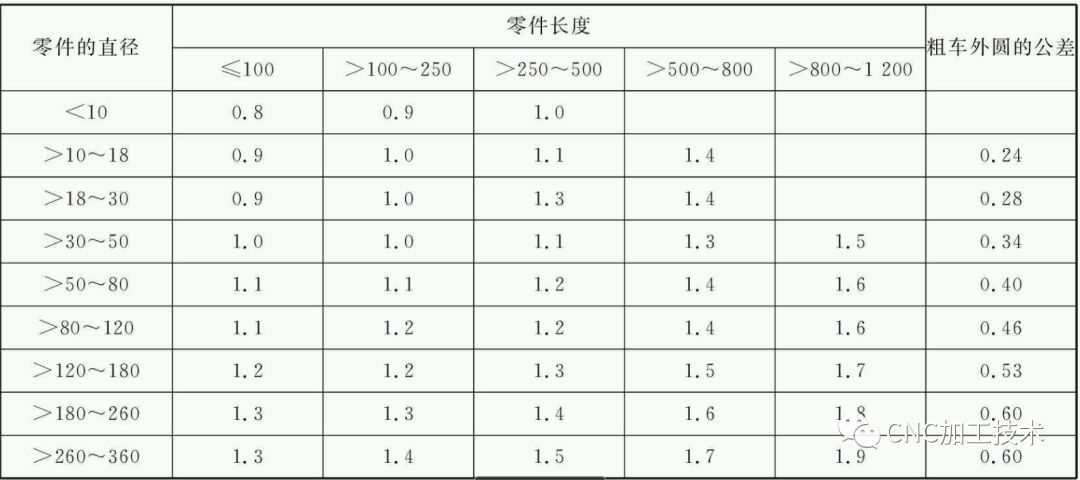

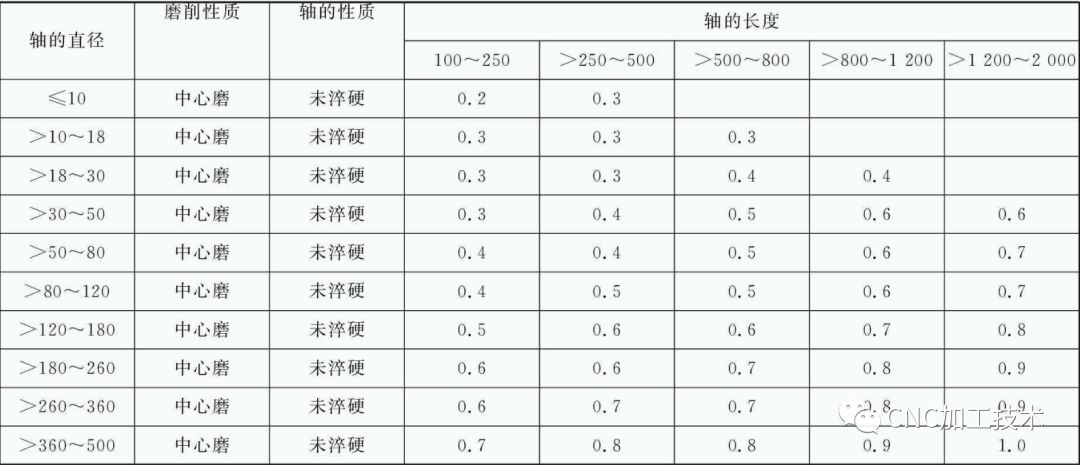

查表修正法是以生产实践和试验研究积累的有关加工余量的资料数据为基础编制成表,结合实际加工情况进行修订来确定加工余量的方法,此法应用比较广泛。轴承零件粗车后精车外圆和磨加工外圆加工余量分别见表1、表2。

3.2.3 分析计算法

分析计算法是根据试验资料和计算公式对影响加工余量的各种因素进行分析和综合计算确定加工余量的方法。这种方法确定的加工余量既准确又经济合理,但需要积累比较全面的资料,没有以上两种方法简单直观,因此此法目前应用较少。

4 结语

在实际生产中由于许多零件毛坯的制作方法都是临时确定的,比如:离心浇注的不锈钢套改用钢板卷制后焊接而成;冷却器端盖、电动机底座、齿轮箱翻砂件改用焊接件等。这些零件在毛坯的制作过程中有许多不确定因素,其形状误差很难预料,因此本文介绍的三种确定零件加工余量的方法不适用这类零件的加工余量的确定,只能在实际制作过程中灵活掌握。

表1 轴类零件粗车后精车外圆的加工余量 mm

表2 轴类零件磨加工外圆的加工余量 mm

地址:广州市白云工业园区

电话:4000-386-689

网址:www.gdyjsk.com

-

2023-10-06

-

[常见问答] 机械图纸解析,看懂了它,所有的图纸都能轻松看懂

2023-04-18

-

2022-11-28